Matériaux

organiques pour fabrication Additive

Matériaux pour impression 3D

Gérard GOMEZ

3) Matériaux

mis en œuvre lors d'une fabrication additive

3-2) L'ABS ou Poly

(Acrylonitrile, Butadiène, Styrène)

3-3) Le PET ou

Polyéthylène téréphtalate

3-4) Le PA ou

Polyamide

3-6) Le HIPS ou High Impact

Polystyrène

3-8) Le

PEEK ou Polyétheréthercétone

3-10) Le PMMA

ou Polyméthacrylate de méthyle

3-11) Le

PPSF (ou PPSU) ou Polyphénylsulfone

3-12) Les

matériaux utilisés pour les supports de soutien ou de structure

3-13) Les

cires

4) Quelques

fabrications particulières par impression 3D

Annexe1

Le Polylactide (PLA)

Annexe 2

Acrylonitrile, Butadiène, Styrène

Annexe 3

Le Kevlar ®

Annexe 4

Le Kapton

Annexe 5

Obtention du PEEK

Annexe 6

Obtention du PPSF/PPSU

Annexe 7 Obtention du PEI

Annexe 8 Les acides gras de la cire de jojoba

1) Définition de la fabrication additive :

Pour

fabriquer un objet tridimensionnel, on peut à partir d'un bloc de substance

l'usiner c'est-à-dire en retirer de la matière.

A

l'inverse on peut ajouter progressivement de la matière par couches successives

pour obtenir un volume préalablement défini.

Cette

deuxième méthode porte dans l'industrie le nom de fabrication additive et pour

le grand public la dénomination impression 3D.

2) Approches sommaires des techniques utilisées :

La

fabrication additive nécessite une conception de l'objet souhaité assistée par

ordinateur. Il en résultera un fichier numérique qui pilotera une "tête

d'impression" c'est-à-dire un système permettant un dépôt de matière

fondue, ou bien un système chauffant qui entraînera la fusion du matériau ou

qui régira l'agrégation des grains d'une poudre, aux endroits souhaitables pour

édifier le volume recherché.

- La matière pourra être fondue

et se solidifier par abaissement de la température :

·

La technique FDM

(Fused Deposition Modeling) ou FFF (Fused Filament Fabrication), consiste à

déposer en couches successives à des endroits prévus par un plan en 3

dimensions, une matière fondue provenant d'un filament (2 à 3 mm d'épaisseur)

de plastique chauffé à haute température ; la matière fondue est extrudée via

une buse sous forme d'un fil liquide de quelques dixièmes de mm de diamètre.

Chaque

buse ne délivre qu'un type de matériau.

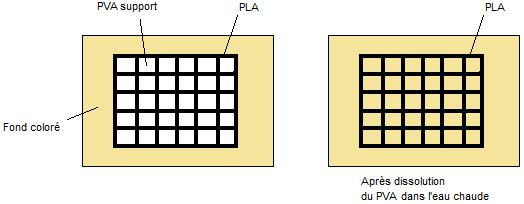

Souvent

on commence par déposer sur le plateau, un support provisoire, destiné à

recevoir le matériau dit modèle (celui dont sera fait l'objet) ; ce support

très ajouré pour en diminuer la masse, sera enlevé (soit mécaniquement soit par

dissolution dans un solvant) une fois l'objet terminé.

Il est

parfois nécessaire que le plateau recevant la matière fondue soit chauffant

(quelques dizaines de degrés) pour éviter que le matériau fondu ne se rétracte

en refroidissant trop rapidement.

·

On peut partir d'une poudre ; un laser

balaye des couches successives et les fait fondre ; la solidification

intervenant aussitôt le balayage du laser terminé pour une couche. Cette

méthode est dite SLM (Selective Laser Melting)

·

Même technique mais la fusion intervient sous

l'effet d'un faisceau d'électrons ; c'est la méthode EBM

(Electron Beam Melting).

- La matière pourra être frittée,

c'est-à-dire que les grains d'une poudre vont s'agglomérer sous l'effet d'une

élévation de température qui les amène au-delà du point de transition vitreuse,

mais sans fusion. L'élévation de température se faisant grâce à un laser la

méthode est dite SLS (Selective Laser Sintering)

- La matière pourra être

polymérisée sous l'effet d'un rayonnement (photopolymérisation,

photoréticulation) pour durcir aux endroits qui s'imposent :

·

Il pourra s'agir de la

photoréticulation d'un liquide sous l'effet d'un laser ; c'est la méthode SLA (StereoLithography Apparatus)

·

Ou bien la photoréticulation d'une

poudre sous l'effet d'un rayonnement UV.

- Remarque : Les supports de

soutien ou de structure lors d'impressions 3D

On a vu

dans la méthode FDM qu'un support était nécessaire pour recevoir l'objet.

Il en

est de même pour certaines pièces qui ne sont pas imprimées à l'horizontale,

mais inclinées ; il faut alors un support destiné à soutenir l'objet en

fabrication :

![]()

Ces

supports de soutien peuvent être réalisés avec le même matériau que l'objet

fabriqué ; auquel cas il faut ensuite les détruire mécaniquement.

Ces

soutiens peuvent être réalisés dans un matériau soluble et supprimés par

dissolution après la réalisation de l'objet.

3) Matériaux mis en œuvre lors d'une fabrication additive :

Le

polymère a pour motif :

Plus de

détails dans l'annexe1 .

Il est

très utilisé sous forme de fils en bobines pour l'impression par dépôt de

matière fondue par le procédé FDM ou FFF.

Il fond

entre 160°C et 220°C et ne nécessite pas de plateau chauffant pour être

imprimé.

Il est

biodégradable et peut être mis en contact avec la nourriture. Un inconvénient

cependant, il se déforme dès 50°C et est thermoplastique ; il est également

sensible à l'eau.

3-2) L'ABS ou

Poly (Acrylonitrile, Butadiène, Styrène)

Il

s'agit d'un poly (Acrylonitrile, Styrène) ou SAN

greffé

sur du polybutadiène (voir annexe 2).

Transparent

comme le polystyrène, comparable au SAN mais plus résistant au choc et plus

souple, l'ABS est un produit de choix pour les imprimantes 3D.

Il fond

vers 200 ou 250°C.

Il est

très utilisé sous forme de fils en bobines pour l'impression par dépôt de

matière fondue par le procédé FDM ou FFF ; un plateau chauffant est nécessaire

pour éviter la rétractation au refroidissement.

Il est

aussi utilisé sous forme de polymère liquide dans le procédé SLA.

Il est

également utilisé dans l’industrie automobile (calandre, tableau de bord), dans

l’équipement ménager (corps d’aspirateurs), pour faire des jeux de construction

(Lego).

Remarque :

On peut

améliorer les propriétés mécaniques de l'ABS en le renforçant au Kevlar (voir annexe 3) ; le retrait du polymère au refroidissement est

diminué ; les couches superposées ont moins tendance à se décoller.

3-3) Le PET

ou Polyéthylène téréphtalate

L'

acide téréphtalique et le glycol conduisent à un polymère, le poly(téréphtalate

d'éthylène glycol) ou PET.

C'est

un plastique amorphe c'est-à-dire que les chaînes de polymère ne sont pas

ordonnées.

Les applications de ce polymère sont nombreuses : textile (Tergal®), feuilles

d’emballage conservant l’arôme (café), bouteilles de boissons gazeuses.

Il est

plus résistant que l'ABS, remarquablement flexible et ne nécessite pas de

plateau chauffant dans l'impression par dépôt de matière fondue par le procédé

FDM ou FFF ; on l'utilise sous forme de fils en bobines et doit être chauffé

vers 220°C.

3-4) Le PA ou Polyamide

- PA 6-6

L' acide adipique

HOOC-(CH2)4-COOH

et l'

hexaméthylènediamine

H2N-(CH2)6-NH2

condensés à 270°C et 10 atm donnent un polymère :

le PA

6-6 dont le motif (entre crochets dans la formule ci-dessus) est :

- HN-(CH2)6-NH-OC-(CH2)4-CO-

Cette structure rappelle celle de la kératine des poils (laine) et celle de la fibroïne de la soie. On peut faire des fils

de nylon® remarquablement tenaces (comparable à l'acier), résistants à l’usure,

au froissement, qui prennent la teinture pour réaliser des tissus.

La résistance au frottement et au choc permet d’en faire des pièces mécaniques

(engrenages).

En

fabrication additive, on l'utilise surtout en poudre, en méthode SLS

(agglomération des couches sous rayon laser) ; il est aussi utilisé en fils que

l'on conditionne en bobines pour l'impression par dépôt de matière fondue par

le procédé FDM ou FFF et il faut le chauffer entre 235 et 260°C ; un plateau

chauffant (80°C à 100°C) est parfois nécessaire.

- PA 6

A

partir du caprolactame (ϵ-caprolactame)

synthétisé

par transposition de Beckmann de l'oxime de la cyclohexanone :

on peut

obtenir le polyamide 6 par ouverture du cycle à 215°C :

Ce

polyamide comme le précédent est surtout utilisé en poudre en méthode SLS.

Par

frittage sélectif par laser (SLS) on peut aussi traiter une combinaisons entre

polyamide et aluminium en poudre appelée alumide.

PA6-6

ou PA6 peuvent être alliés à de la fibre de verre et utilisés comme matériaux

de renfort pour les pièces imprimées 3D.

- PA 11

Par

polymérisation de l'acide 11-amino-undécanoïque,

H2N-(CH2)10-COOH

![]()

provenant

de l’huile de ricin, on fabrique le polyundécanamide 11 (ou polyamide11)

dont le

point de fusion est aux environs de 184°C et dont on fait un textile, le Rilsan

®.

Ce

polyamide est plus souple et moins hygroscopique que les PA 6-6 et PA 6.

- PA 12

Par polymérisation

de l'acide w-aminolaurique

H2N-(CH2)11-COOH

![]()

on

fabrique le polydodécanamide 12 (ou polyamide 12)

![]()

Sa

température de fusion aux environs de 178-180°C est la plus basse des

polyamides déjà cités. Ses propriétés se rapprochent du PA 11.

Remarque :

Sa

synthèse peut se faire aussi à partir du laurolactame, par ouverture de cycle.

3-5) Le PP ou

Polypropylène

Le

propène ou propylène peut se polymériser

en

donnant un polymère thermoplastique semi-cristallin très couramment utilisé ;

il ressemble au polyéthylène haute densité ; il trouve de nombreuses

applications notamment dans le secteur automobile (moulage des pare-chocs,

tableaux de bord, réservoirs, cuves d’accumulateurs). On en fait aussi un tissu

(Méraklon) servant dans les vêtements de protection à usage professionnel.

Dans le

secteur d'impression 3D il se rapproche du comportement des filaments en

polyamides, présentant une certaine souplesse et une résistance à la torsion ;

il est plus facile à imprimer que les polyamides, nécessitant une extrusion à

220°C et un plateau chauffant aux environs de 100°C.

3-6) Le HIPS

ou High Impact Polystyrène

Le

vinylbenzène est

encore

appelé styrène (voir annexe 2). Sa polymérisation

conduit

au polystyrène qui se décline sous différentes formes dont les plus connues

sont le polystyrène cristal un homopolymère transparent, dur et cassant ou le

polystyrène expansé aux qualités isolantes (thermiques) remarquables et capable

d'absorber des chocs (emballages).

Le HIPS encore appelé PS "choc" utilisé en fabrication additive est

constitué d'une phase polystyrène dans laquelle sont noyés des nodules de

polybutadiène (voir annexe 2) qui sont capables

d'absorber une partie de l'énergie d'un choc éventuel.

Il

possède une excellente stabilité dimensionnelle, est facile à peindre ou à

coller ; il est blanc transparent et peut être utilisé pour recevoir de la

nourriture.

Il est

proche de l'ABS mais il s'en distingue parce qu'il est plus lisse que ce dernier

et parce qu'il se dissout dans le limonène.

La

température de mise en œuvre du HIPS est d'environ 235°C avec un plateau

chauffant entre 90 et 110°C.

Le

chlorure de carbonyle (COCl2) avec un diphénol (le bisphénol A) conduit à

un polymère transparent, résistant aux chocs et à la chaleur.

Ce même

polymère (le poly(carbonate de bisphénol A)) peut aussi s'obtenir en faisant

réagir le bisphénol A sur le carbonate de diphényle selon l'équation :

Ce

matériau résiste cependant assez mal à l'action des UV et à l'action de l'eau.

En

fabrication additive, on met ce matériau en œuvre dans la technique du dépôt

par fil fondu (FDM ou FFF).

Il doit

être chauffé entre 260°C et 290°C.

On

produit ainsi par impression, des CD ou des DVD, mais aussi des casques de moto

ainsi que des prothèses médicales.

3-8) Le PEEK

ou Polyétheréthercétone (voir annexe 5)

Polymère

appartenant à la famille des PAEK(Polyaryléthercétones).

C'est

un thermoplastique semi-cristallin (une phase cristalline et une phase amorphe)

ultra résistant capable de remplacer les composants métalliques en orthopédie

et en traumatologie ; on l'utilise aussi pour réaliser des implants dentaires.

Si le

polymère est suffisamment cristallin il est de couleur grise ; S'il est amorphe

il est brun foncé.

On

l'utilise seul ou en association avec les fibres de carbone au sein d'un

matériau composite (Il sert de matrice, les fibres de carbone jouant le rôle de

renfort).

En

fabrication additive il nécessite des extrudeurs haute température (au moins

350°C) et un lit d'impression chauffant à 120°C environ.

C'est

un matériau relativement coûteux.

3-9) Le PEI

ou Polyétherimide

C'est

le poly(bisphénol A-co-anhydride phtalique –co-

1,3-phénylènediamine) (voir annexe 7)

C'est

un polymère thermoplastique amorphe résistant bien à la chaleur.

Sa mise

en œuvre en fabrication additive nécessite de le chauffer à 180°C.

3-10) Le PMMA

ou Polyméthacrylate de méthyle

On obtient facilement un produit très transparent.

C’est un verre organique (plexiglas); pour cette raison, on l’utilise en

optique (verre de lunettes, lentilles de contact rigides, cristallins

artificiels).

Il est

utilisé en impression 3D pour obtenir des pièces translucides voire

transparentes. Ce matériau a une bonne résistance à la lumière et aux UV.

Il faut

chauffer à 230°C à 250°C avec plateau chauffant à 60°C minimum.

3-11) Le PPSF

(ou PPSU) ou Polyphénylsulfone (voir annexe 6)

Polymère

thermoplastique amorphe, très résistant aux chocs à la chaleur et aux agents

chimiques ; grande stabilité dimensionnelle et bonne résistance aux UV, aux

rayons X et même aux rayons g .

Sa mise

en oeuvre en fabrication additive nécessite des températures de 360 à 390°C

pour l'extrudeuse et de 140°C à 160°C pour le plateau chauffant.

3-12) Les

matériaux utilisés pour les supports de soutien ou de structure :

- Le PVA (alcool

polyvinylique)

Le

motif

![]()

pourrait

faire penser à la polymérisation de l'alcool vinylique

CH2=CH-OH

mais

celui-ci n'est pas isolable ; il s'isomérise en éthanal par équilibre

céto-énolique (tautomérie)

![]()

On

obtient ce polymère par hydrolyse de l'acétate de polyvinyle en milieu basique

ou

![]()

Le PVA

est utilisé comme matériau de support lorsque la pièce confectionnée est en PLA

(cette association est dictée par les températures de fusion voisines des deux

matériaux ; la température de mise en œuvre du PVA est d'environ 190 à 200°C et

nécessite un plateau chauffant vers 60 à 70°C).

Il est

soluble dans l'eau chaude et c'est donc par dissolution qu'on l'élimine à la

fin de l'opération.

- Le HIPS dont il a été

question plus haut est également utilisé comme matériau de soutien et comme

support pour les objets fabriqués en ABS ou en PET. C'est par dissolution dans

le limonène dans lequel il est soluble qu'on l'enlèvera à la fin de la

fabrication.

n'est pas utilisé comme matériau de

soutien ou de structure ; il permet d'avoir une très bonne accroche de la

première couche lorsqu'on imprime avec du PLA ou de l'ABS.

C'est un polyimide (voir annexe 4) qui se présente en film et que l'on place en

bandes sur le plateau de l'imprimante et que l'on chauffe vers 60°C pour le PLA

et aux alentours de 110°C pour l' ABS.

L'impression

3D à la cire est surtout mise en œuvre pour créer des moules, par la technique

dite de la fonte à la cire perdue, qui serviront à fabriquer des pièces

dentaires ou des pièces de joaillerie.

Le

principe est le suivant :

On crée

un modèle en cire de l'objet qu'on souhaite fabriquer en superposant des

couches fines de cire fondue et en utilisant un dispositif semblable à celui

décrit plus haut pour la méthode sélective de frittage au laser (SLS)

c'est-à-dire un piston qui descend peu à peu.

On

entoure ensuite l'objet en cire d'un revêtement réfractaire qui épouse sa forme

(par exemple du plâtre). On fait fondre la cire en la chauffant et on l'élimine

ce qui crée un espace vide ayant exactement la forme de l'objet à fabriquer. On

fait couler ensuite du métal fondu à l'intérieur du moule réfractaire ainsi

obtenu. Après refroidissement on brise le moule et on obtient l'objet métallique.

Les

cires utilisées sont diverses ; ce sont souvent des mélanges afin d'obtenir les

caractéristiques souhaitées pour les applications auxquelles on les destine.

Parmi

les matériaux utilisés on peut citer :

- Des cires minérales Lors de la distillation des pétroles bruts on

obtient dans une zone de température s'étalant entre 400°C et 500°C une coupe

correspondant aux paraffines et aux cires.

Les

cires dites minérales parce qu'elles sont issues de la terre et non d'une

substance vivante (c'est cette distinction qui a longtemps prévalu pour définir

les substances organiques "celles issues d'organismes vivants") sont

constituées d'hydrocarbures saturés dont

le nombre de carbones se situe entre 18 et 40 (voire même 50 ou 60).

Les

cires ont des chaînes longues et ramifiées ce qui leur confère une structure

microcristalline. Il en résulte une substance molle, blanche, non translucide

dont la température de fusion est supérieure à 70°C.

- Des paraffines qui sont

aussi issues des pétroles comme nous venons de le dire ; ce sont des

hydrocarbures à chaînes linéaires (non ramifiées) ce qui leur confère une

structure macrocristalline. Il en résulte un solide blanc, translucide, rigide

et qui se casse facilement, dont le point de fusion est assez bas (entre 50 et

70°C).

- La cire de Carnauba.

Cette

cire, dont le code alimentaire est E903, dont la densité est 0,97 et qui est

pratiquement insoluble dans l'eau et dans l'éthanol, provient de Copernicia cerifera (nom commun Copernicia prunifera) un palmier haut

de 10 à 12m ; ses larges feuilles vertes en éventail sont enduites de cette

cire que l'on appelle aussi cire du Brésil car ces arbres poussent bien dans le

nord-est du pays. On en tire environ 7 kg par palmier.

Elle

représente environ 60% des cires végétales utilisées dans l'industrie et

provient presqu'exclusivement du Brésil.

C'est

un solide dur et fragile présentant une cassure résineuse, de couleur brun

clair à jaune pâle. Dans le commerce elle se présente en poudre ou en

paillettes

La cire

de carnauba résiste un peu mieux à la chaleur que la cire d'abeille ; elle fond

vers 85°C.

Elle

est formée d'un mélange d'esters comprenant :

·

des esters gras (acides gras en C24

à C28 estérifiant des alcools gras allant de C30 à C34).

·

des esters formés à partir d'acides

β-hydroxylés (C22 à C28) et de diols (C24

à C34).

·

des esters formés à partir d'acide

p.méthoxycinnamique et de diols (C24 à C34).

On

trouve aussi mais en minorité, des acides et des alcools libres ainsi que des

hydrocarbures.

- La Cire de Jojoba

Elle provient de Simmondsia chinensis

un arbuste originaire des déserts de l'Arizona et du nord-ouest du Mexique.

C'est un liquide à aspect huileux, assez

visqueux, légèrement jaunâtre, inodore, obtenu par pression des graines.

Elle renferme environ 97% d'esters céridiques

insaturés formés à partir (voir annexe

8)

:

- d'acides monoinsaturés

Ø gadoléique

(70%)

Ø érucique

(15%)

Ø oléique

(10%)

- d'alcools monoinsaturés en C20

ou C22

Ø eicosénol

Ø docosénol

La cire de jojoba est essentiellement utilisée

en cosmétique pour les soins de la peau (savons, crèmes hydratantes, écrans

solaires), mais aussi des cheveux (shampooings).

- La Cire de Candelilla

Les tiges et les feuilles d'une plante

poussant au nord-est du Mexique et au sud du Texas (Euphorbia cerifera ou

Euphorbia antisyphilitica) en sont enduites ; on la recueille en

traitant la plante par de l'eau chaude acidulée à l'acide sulfurique.

C'est un solide dur (mais moins que la cire

de carnauba), de densité se situant entre 0,95 et 0,99, de couleur jaune brun

plus ou moins, translucide, dont le point de fusion se situe vers 70°C. Elle

est insoluble dans l'eau, très peu soluble dans l'éthanol, soluble dans

l'acétone, le benzène, les essences et les huiles.

La cire de candelilla est composée :

- à 50% environ d'alcanes linéaires à longue

chaîne (C29 à C33) dont le nombre de carbones est impair.

- à 20% environ d'esters d'acides gras et

d'alcools gras (C28 à C34).

- d'acides gras libres,

- d'alcools gras libres,

- de stérols,

- de résines.

Elle est utilisée dans les produits

cosmétiques et en particulier les rouges à lèvres ; en effet cette cire est

dure mais elle peut se mélanger à la cire liquide de jojoba, ce qui permet

d'obtenir la consistance souhaitée. En cosmétique, encore, on l'utilise dans

des sticks permettant de limiter la déshydratation des lèvres par exemple ;

elle est en effet relativement imperméable, sa fonction première étant de

limiter l'évaporation de l'eau de la plante, où on la trouve, qui pousse dans

des contrées quasi désertiques.

La cire de candelilla est aussi utilisée dans

la fabrication de bougies (d'où son nom, en espagnol) et de lubrifiants, de

produits d'entretien du cuir, de produits permettant l'imperméabilisation des

papiers.

C'est un additif alimentaire dont le code est

E902, utilisé comme agent d'enrobage (confiserie, chewing-gums…).

-

La Cire de son de riz

Le riz

(Oriza sativa) est contenu dans une enveloppe non comestible ; une

deuxième enveloppe très fine l'entoure on l'appelle le son de riz.

On peut

extraire, par solvant, de l'huile du son de riz, accompagnée de cire qu'on peut

elle-même extraire.

La cire

de son de riz est un solide jaune orangé, sans odeur qui fond vers 78°C.

Elle

est essentiellement composée d'esters d'acides gras et d'alcools gras.

Elle

est utilisée dans les produits cosmétiques, comme émollient, comme exfoliant,

comme filmogène ou épaississant et comme durcisseur dans les rouges à lèvres.

C'est

un additif alimentaire dont le code est E908, utilisé comme agent d'enrobage

(confiserie, chewing-gums…).

Mais on

la trouve aussi dans d'autres secteurs de l'industrie : produits

pharmaceutiques, encres d'imprimerie, lubrifiants…

-

La Cire d'abeille

La cire

d'abeille est produite, à partir des glandes cirières situées sur la face

ventrale de l'abdomen des ouvrières (la reine et les mâles n'en produisent

pas), sous forme de fines écailles transparentes blanches. Cette cire mélangée

à de la salive est ensuite malaxée par les mandibules, portée à une température

d'environ 35°C et sert à la construction de cellules (ou alvéoles) qui ont la

forme de prismes droits à base hexagonale de 5,4 mm de côté environ et 0,06 mm

d'épaisseur pour Apis mellifera, cette forme parfaitement hexagonale des

alvéoles n'étant pas le fait des abeilles ; elles construisent des cylindres,

et les lois physiques qui régissent le comportement de cylindres groupés,

formés d'une substance solide qui se ramollit à une certaine température

(viscosité, tension superficielle …) font le reste. C'est dans ces cellules que

sera déposé le miel, une autre couche de cire venant ensuite obturer les

alvéoles.

C'est à

partir du miel et des sucres que l'abeille synthétise la cire et non à partir

du pollen.

La cire

d'abeille est un solide initialement blanc mais qui se colore progressivement

en brun sous l'effet des pigments de plusieurs substances dont le pollen ;

cette cire fond vers 65°C et sa densité est 0,96 ; elle est insoluble dans

l'eau, soluble dans l'éthanol à chaud, le chloroforme et le benzène.

La cire

d'abeille est composée* :

- d'environ 71% d'esters dont 44% de

monoesters (d'acide gras et d'alcool gras), 12% d'hydroxyesters, 14% de di et

triesters et 1% d'esters de stérols.

- d'environ 15% d'hydrocarbures

linéaires à longue chaîne,

- d'environ 13% d'acides libres

- d'environ 1% d'alcools libres

*

source "Manuel des corps gras", technique et documentation Paris

1992, pages 297 et 306.

Pratiquement

un quart de la cire d'abeille est du palmitate de myricyle C15H31-COO-C30H61

et on trouve également une quantité de l'ordre de 12% de cérotate de myricyle C25H51-COO-C30H61.

Elle

est utilisée en cosmétique où son pouvoir filmogène est mis à profit dans les

rouges à lèvres et les sticks déodorants, son pouvoir texturant dans les gloss

et son pouvoir durcisseur dans les savons.

La cire

d'abeille est aussi utilisée dans l'industrie pharmaceutique ; elle sert aussi

à confectionner des bougies ; dans l'industrie alimentaire elle sert d'agent

d'enrobage et c'est un additif alimentaire classé sous le code E 901 (agent de

texture et de glaçage). Les encaustiques dits "naturels" en

contiennent mélangée souvent à de la cire de carnauba.

4)

Quelques fabrications particulières par impression 3D :

La technique de fabrication

additive, permet, on l'a compris, de fabriquer de très nombreux objets (du

casque de moto aux CD ou DVD, en passant par des bijoux ou des prothèses

médicales….). C'est en particulier une technique de choix pour obtenir des

prototypes.

Quelques

applications sont cependant surprenantes et très intéressantes :

- C'est le cas de certains

médicaments ; la Food and Drug Administration américaine, par exemple, a

autorisé la fabrication d'un médicament, le Lévétiracétam,

un anticonvulsivant de la famille des pyrrolidines.

La

fabrication par impression 3D permet d'adapter la forme des pilules et leur

texture ce qui conditionne la vitesse de libération du principe actif et permet

une plus facile absorption par des personnes ayant des problèmes de déglutition

; on peut aussi adapter les doses souhaitées ce qui ouvre des perspectives de

personnalisation des médicaments.

- C'est aussi le cas des impressions

alimentaires

Des compositions en

chocolat par imprimante 3D ont vu le jour en 2012 ; cette technique permet des

réalisations très fines et originales.

- La

bio-impression permet de confectionner des tissus vivants en 3 dimensions à

partir de cellules souches.

"La

bio-impression est l’impression en deux dimensions (2D) ou trois dimensions

(3D) de tissus biologiques vivants. C’est ce qui la distingue de ce que l’on

nomme communément impression 3D où l’on imprime des matériaux. La

bio-impression consiste donc à déposer, couche par couche, ou point par point,

des cellules, des composants de la matrice extracellulaire (MEC), des facteurs

de croissance et des biomatériaux grâce à une technologie d’impression pilotée

par un ordinateur à partir d’un fichier numérique. Il s’agit donc d’un procédé

de conception (CAO) et de fabrication (FAO) assisté par ordinateur, selon un

mode de fabrication additif grâce au couplage de l’ordinateur et d’une

imprimante."

(extrait

du site médecine/sciences https://www.medecinesciences.org/en/articles/medsci/full_html/2017/01/medsci20173301p52/medsci20173301p52.html)

Auteurs

de l'article "Impression 3D en médecine

régénératrice et ingénierie tissulaire" :

Jean-christophe Fricain, Hugo De Oliveira, Raphaël Devillard,

Jérôme Kalisky, Murielle Remy, Virginie Kériquel, Samien Le Nihounen, Agathe

Grémare, Vera Guduric, Alexis Plaud, Nicolas L'Heureux, Joëlle Amédée et

Sylvain Catros.

Annexe 1

Le polylactide (PLA)

Le

monomère est le lactide (ou 2,5-diméthyl-3,6-dioxo-1,4-dioxanne) :

obtenu

par condensation de l'acide lactique

lui-même

obtenu par fermentation du D-glucose issu de l'amidon de maïs.

La

polymérisation du lactide a lieu par ouverture du cycle

(POC).

Il est

dégradable sous l'effet d'enzymes excrétées par des microorganismes (bactéries,

champignons, algues) par hydrolyse des fonctions esters.

Acrylonitrile,

Butadiène, Styrène

- L'acrylonitrile

![]()

a été préparé pour la première fois par le chimiste français Charles Moureu

(1863-1929) en 1893 par déshydratation de l'acrylamide par de l'anhydride

phosphorique.

Molécule constituant un monomère très réactif et qui se transforme

facilement, en présence de radicaux libres en un polymère semi-cristallin le polyacrylonitrile

qui permet de fabriquer la fibre textile Crylor.

- Le butadiène (ou buta-1,3-diène)

![]()

Matière de choix pour la polymérisation dans la synthèse d'élastomères.

Polymère obtenu à partir du buta-1,3-diène par enchaînement 1,4 :

![]()

Cependant, seul, le polybutadiène n’est pas très intéressant, mais mélangé

à du caoutchouc naturel, à du polyisoprène de synthèse il sert à faire des

pneus très résistants pour gros engins.

On l'utilise aussi en copolymérisation

- avec le styrène :

il donne le SBR (Styrène Butadiène Rubber) utilisé pour la fabrication des

pneus de tourisme.

- avec l’acrylonitrile :

![]()

il donne le caoutchouc nitrile particulièrement résistant à l’essence et à

l’huile (application: tuyaux d’essence).

- Le styrène :

Sa polymérisation

conduit à un polymère qui se prête très bien au moulage ; on en fait de

nombreux objets moulés, généralement blancs (pots de yaourt).

Il se prête bien aussi à l’expansion ; on obtient le polystyrène expansé,

aux qualités isolantes (thermiques) remarquables (glacières portatives) ; sert

à la protection contre les chocs (emballage d’appareils fragiles).

Il fait partie d'une famille de polymères

couramment appelés polyaramides ; ce sont des polyamides comportant des noyaux

aromatiques.

Le kevlar est le plus connu de ces

polyaramides ; il a été obtenu en 1973 (DuPont de Nemours) en condensant

-

l'acide benzène-1,4-dicarboxylique (ou téréphtalique)

![]()

-

et le p.phénylènediamine

![]()

On obtient

Entre les chaînes de polymères existent de

nombreuses liaisons hydrogène

qui lui confèrent une structure cristalline

ce qui entraîne une grande rigidité, une résistance à la rupture

particulièrement élevée, un faible allongement sous la contrainte (de 2,5 à 4%)

et un fluage très faible (allongement irréversible à long terme de la fibre).

Les résistances mécanique, à la chaleur, à l'étirement et au cisaillement de ce

matériau sont supérieures à celles du nylon ; c'est aussi un très bon isolant

électrique.

Il est très utilisé pour le matériel

sportif (cadres de vélos, canoë-kayak, raquettes de tennis, patinage de vitesse,

cordages ….) dans les équipements automobiles (pneumatiques), dans le domaine

aéronautique (ailes d'avions) ; associé à d'autres fibres (verre ou carbone) on

le trouve dans le domaine de la sécurité (gilets pare-balles)…….

Annexe 4 : Le kapton

Polyimide en film, développé par DuPont, remarquablement stable pour des

températures allant de -251°C à 400°C. Couramment mis en œuvre en impression 3D

car il adhère facilement aux polymères utilisés dans ce domaine.

Ses principales qualités :

- auto extinguible

- infusible

- pas de solvant organique connu

- bon pouvoir diélectrique

- très bonne tenue aux rayonnements.

Rappel de la fonction imide :

A l'anhydride d'un diacide, par exemple l'anhydride maléique :

correspond l'imide :

Les polyimides résultent de la polycondensation d'un dianhydride de

tétracide avec une diamine.

En prenant l'acide benzène 1,2,4,5- tétracarboxylique

et la 4,4'-oxydianiline

![]()

on obtient :

Annexe 5 Obtention du PEEK

La

polymérisation consiste à enchainer les motifs par formation de liaisons éther

par substitution nucléophile. On l'obtient en faisant réagir de l'hydroquinone

en présence de carbonate de potassium anhydre avec la

4,4'-difluorodiphénylcétone dans un solvant aprotique et apolaire la

diphénylsulfone (DPS)

Annexe 6 Obtention

du PPSF/PPSU

Ce polymère se prépare par condensation du

4,4'-bis(chlorophényl)sulfone avec par exemple le bisphénol A

Annexe 7

Obtention du PEI

Les molécules mises en jeu dans la synthèse du PEI sont

- Le bisphénol

A

-

L' anhydride phtalique

-

La 1,3-phénylènediamine

Le chemin est le suivant :

Remarque :

- Le passage

par le dérivé nitré (en position 4) est nécessaire pour la fixation, par

substitution nucléophile, du Bisphénol A sur le phtalimide substitué

- L'étape

suivante consiste en un remplacement du groupe phtalimide substitué par le

groupe anhydride phtalique.

Le schéma suivant est un moyen mnémotechnique utile pour retrouver

la formule de ce polymère :

Les acides gras à l'origine de la cire de jojoba

- Acide

gadoléique ou acide (Z)-eicos-11-ènoïque

![]()

-

Acide érucique ou acide acide (Z)-docos-13-ènoïque

![]()

- Acide

oléique

![]()

Les alcools gras à l'origine de la cire de jojoba

- Eicosénol (Eicos-11-èn-1-ol)

![]()

- Docosénol

(Cis-Docos-13-èn-1-ol)

![]()